事業案内

プレス成型

熱硬化性樹脂の射出成形

当社では熱硬化性樹脂の射出成形を得意としております。

熱硬化性樹脂は、高い熱変形温度を示し、一般のフェノール樹脂で160℃以上で、これは熱可塑性樹脂ではスーパーエンプラに相当します。電気特性にすぐれているため、多くの電気部品に使用されています。

成形中に急速な硬化反応を起こさせるため、熟練の技術と経験を基に、金型温度を高く保つなど、材料の温度コントロールに気を使い、成形しております。

熱可塑性樹脂の射出成形

当社では、熱可塑性樹脂の射出成形として、各種コネクター、OA機器部品、その他電気電子部品を製造しております。

(主な使用材料:PA46・66・その他、LPC、PC、PPE、PPS、PBT、PPなど

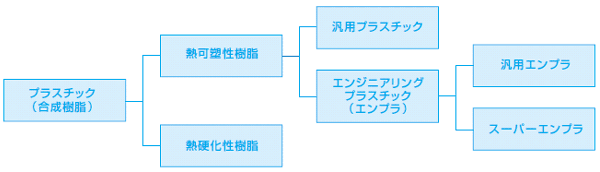

プラスチックの種類

今日作られているプラスチックは、熱を加えた時の性質から、大きく二つのタイプに分けることができます。

ひとつは熱可塑性、もうひとつは熱硬化性と呼ばれるプラスチックです。

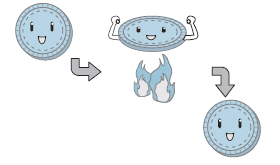

熱可塑性樹脂(チョコレート型)

熱可塑性樹脂の性質はチョコレートのようなもので、チョコレートは熱を加えると、溶けて変形しますが、冷やすと形が変ったまま固まります。再び熱を加えると柔らかくなります。 熱可塑性樹脂も同じように熱を加えると柔らかくなって溶け、冷やせば固まります。

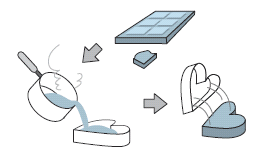

熱硬化性樹脂(ビスケット型)

熱硬化性樹脂の性質はビスケットのようなものということができます。ビスケットは熱を加えても柔らかくなりません。 熱硬化性樹脂も同じような性質を持っており、一旦硬化した後加熱しても柔らかくなりません。

プラスチックの分類

熱硬化性樹脂の特性

プラスチックを二つに大別すると、熱硬化性樹脂と熱可塑性樹脂に分けることができます。

熱硬化性樹脂は高温(130℃~180℃)高圧の金型内で、化学反応を起こし、網目状の分子構造をもつプラスチックに成形されます。

それ故に耐熱性が優れ、硬く、変形しにくい特徴があります。

一般に目にする物は、自動車の灰皿、鍋釜の摘み、持ち手、家庭用ブレーカー等ですが、多くの場合は電機部品として器具の内部に入り、電気安全性の面から、耐アーク、耐トラッキング等「縁の下の力持ち」として重要な役割を担っています。

長所

- 耐熱性が高い。

- 表面が硬い。

- 耐炎性テストで滴下(溶け出す現象)がない。

- 万一、燃えても原型をとどめて灰化する。

- ガラス転移点がない(強度)。高温特性が良好。

- 肉厚でもヒケが出ない。

- もともと難燃性のため副資材に、人体に良くない難燃材が入っていない。

短所

- 成形加工業者が少ない。

- 成形に手間がかかる。

- 硬いため脆い(衝撃強度)。

- リサイクルできない。

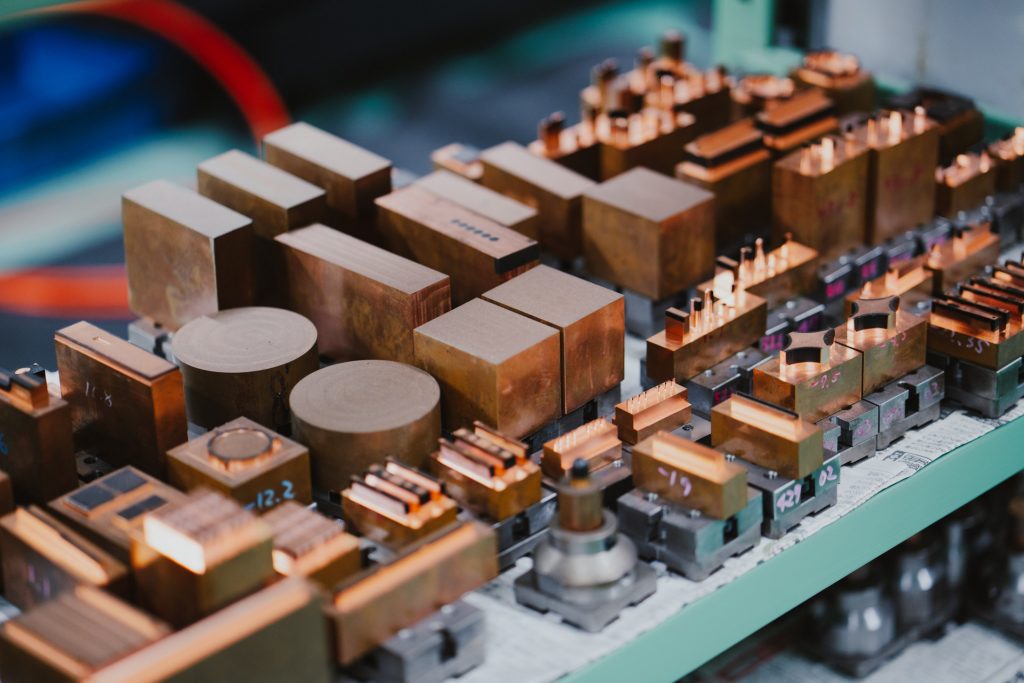

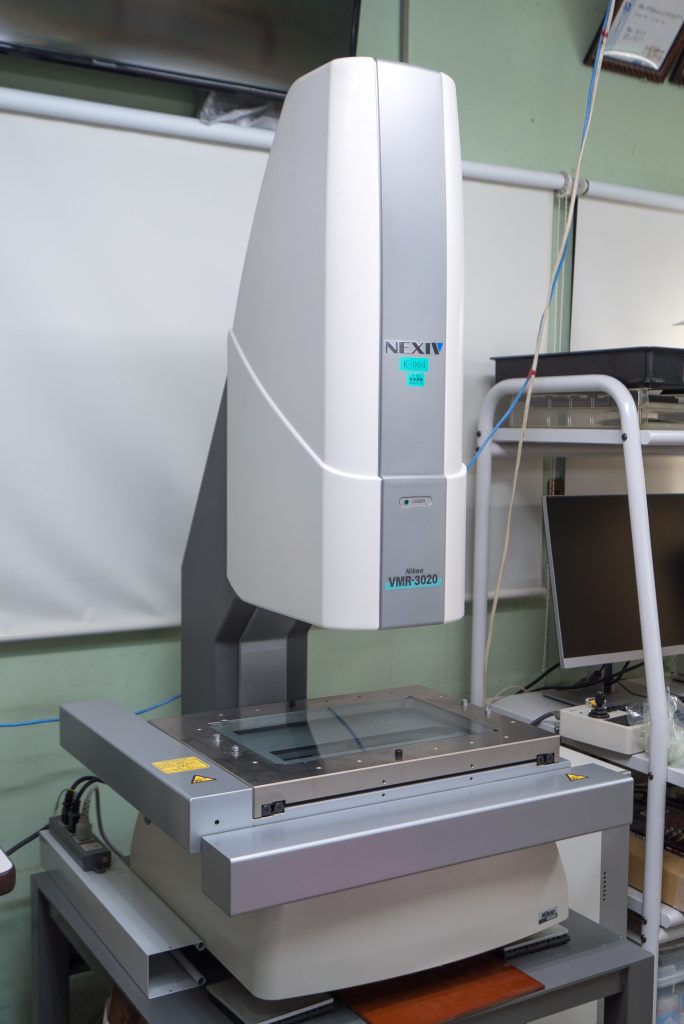

金型製作

2019年6月より新たに金型製作部門の内製化を図り、金型の製作から部品加工を自社で対応可能とし、更なる技術革新に努めます。

品質管理

環境方針

基本理念

株式会社高梨製作所は、エンジニアプラスチック精密成形に従事しております。

私達は、生産活動に於いて、地球環境の保全の為、以下の環境活動指針を定め、環境保全活動を推進致します。

環境活動指針

- 環境目標を定め環境目標の見直しを定期的に実施し、継続的改善により環境負荷低減に努めます。

- 廃棄物の分別回収とリサイクルの推進に努めます。

- 省エネルギーに努め、二酸化炭素排出量を削減します。

- 水資源の使用量削減に努めます。

- 地域の環境保全に努めます。

- 環境関連法規制等の遵守とその他要求事項対応に努めます

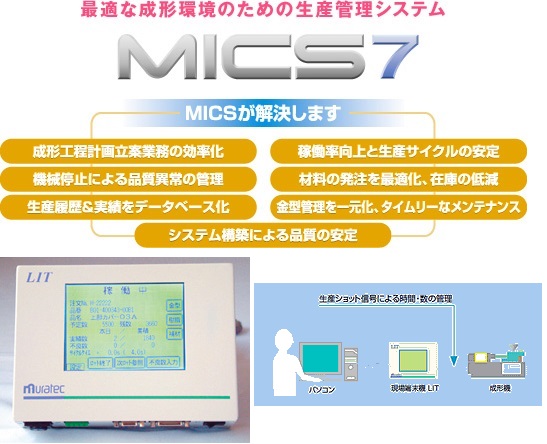

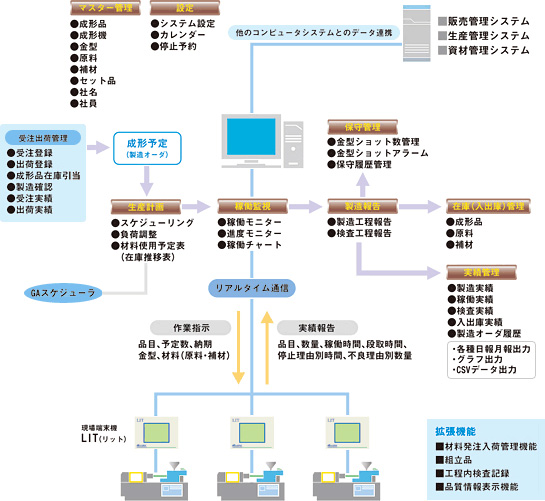

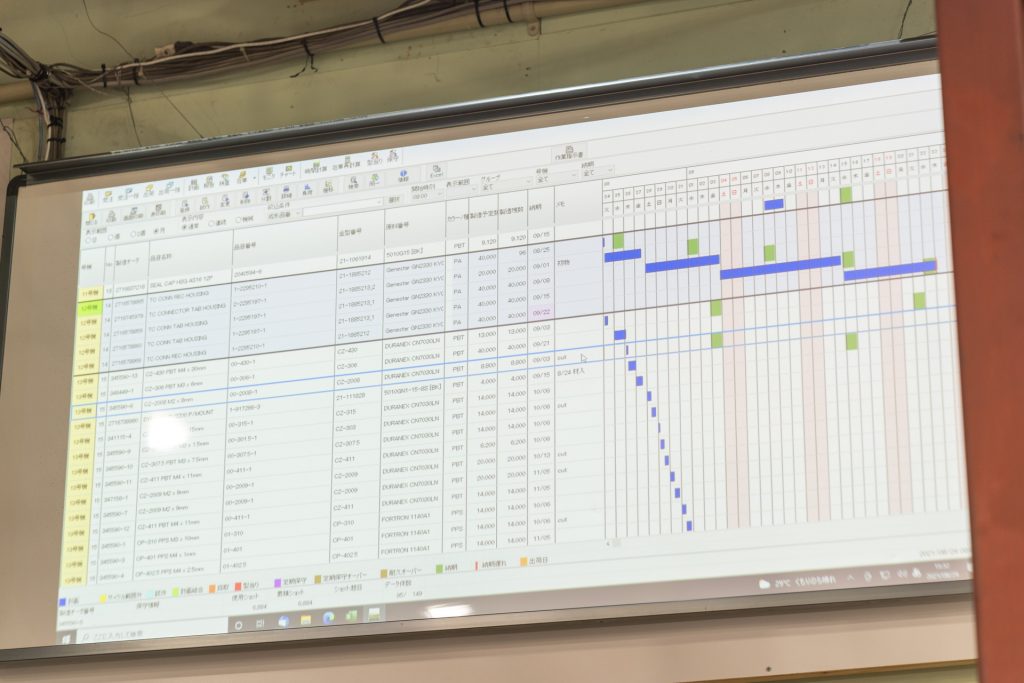

生産管理

【生産管理システム MICS】

受注から生産、売上まで一元的に管理